Reibungsmessungen zur Bewertung der Leistung eines neuen Wasser/Abrasivmittel Schienenkopf-Reinigungssystems

1. Einleitung

Der herbstliche Laubfall führt dazu, dass sich das Laub direkt auf dem Schienenkopf ablagert oder vom Fahrtwind aufgenommen und wieder abgelagert wird. Dieses organische Material reagiert und verbindet sich mit dem Schienenkopf und bildet eine schwarze Schicht, die zu extrem niedrigen Reibungswerten führt. Um diese Schicht zu entfernen, wurde ein neues Reinigungssystem für Schienenköpfe entwickelt, das mit Strahlmitteln und Wasser arbeitet. Dieses System wurde an Bord eines Fahrzeugs der Klasse 153 bei der East Lancashire Railway erprobt. Die Versuche wurden an vier Tagen zwischen dem 28.11.23 und dem 01.12.23 durchgeführt. Eine repräsentative organische Schicht wurde gebildet, indem pulverisiertes Blattmaterial auf den Schienenkopf gelegt und mit einem Fahrzeug gerollt wurde, bis es geschwärzt und mit dem darunter liegenden Stahl verbunden war. Ein tragbares Schienenkopftribometer von Rivelin Rail wurde zur Messung der Reibung vor und nach der Reinigung verwendet. Zusammen mit den Daten der Schienenkopfabbildung und der Schichtdicke diente dies zur Quantifizierung der Reinigungsleistung.

2. Methode

2.1 Ort

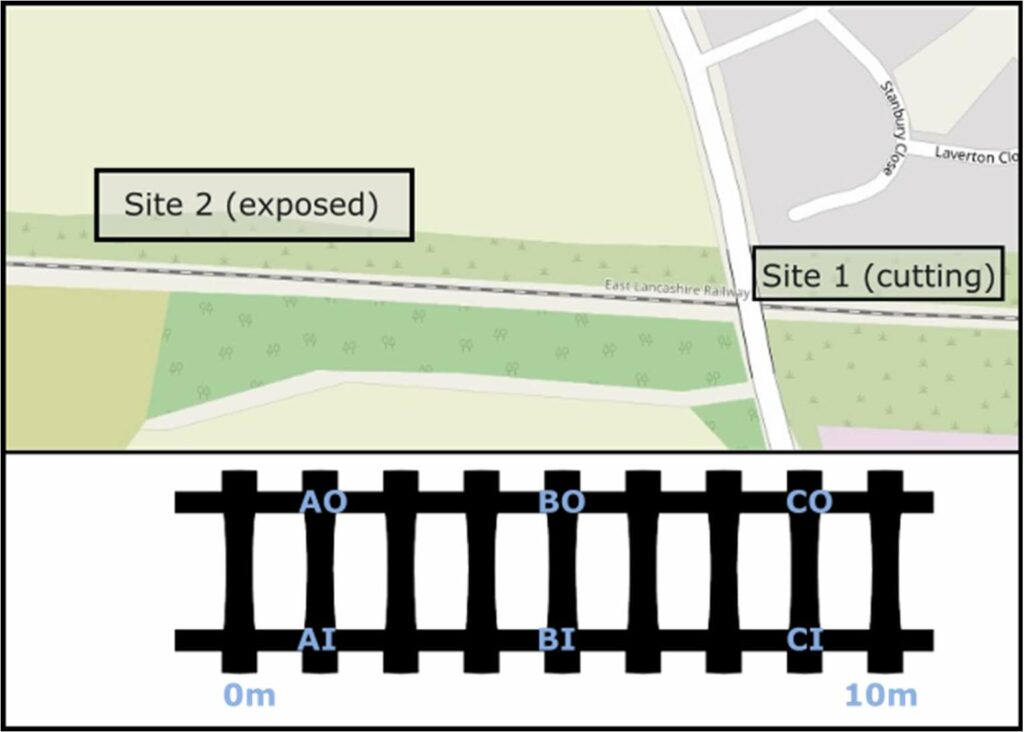

Die Tests wurden bei der East Lancashire Railway (ELR) durchgeführt. Für die Tests wurde zunächst die Teststelle 1 ausgewählt, die sich in einem Einschnitt auf der Westseite einer Brücke befindet. Die Tests wurden hier am 28.11.2023 durchgeführt. Da das kalte Wetter die Schiene gefrieren ließ und morgens eine Eisschicht bildete, wurde der Standort für den Rest des Versuchs (Tage zwei bis vier, 29.11.2023 – 01.12.2023) weiter von der Brücke entfernt in das direkte Sonnenlicht verlegt (Standort 2). An jedem Versuchsstandort wurde ein 10 m langer Abschnitt abgesteckt und sechs Messpunkte mit Acrylstift markiert – drei auf jeder Schiene über die 10 m lange Strecke. Die Karte der Teststandorte und eine schematische Darstellung der Messstellen sind in Abbildung 1 dargestellt.

Abbildung 1: Karte der Testgebiete und schematische Darstellung der Messorte

2.2 Konditionierung

Die Konditionierung wurde durchgeführt, um einen repräsentativen Verschmutzungsgrad des Laubes zu erreichen, der eine geringe Reibung hervorruft und eine Reinigung während der Herbstsaison erfordert. Es wurde eine geeignete Methode zur Bildung von Laubschichten verwendet, die zuvor von der Universität Sheffield entwickelt wurde und im Folgenden kurz beschrieben wird.

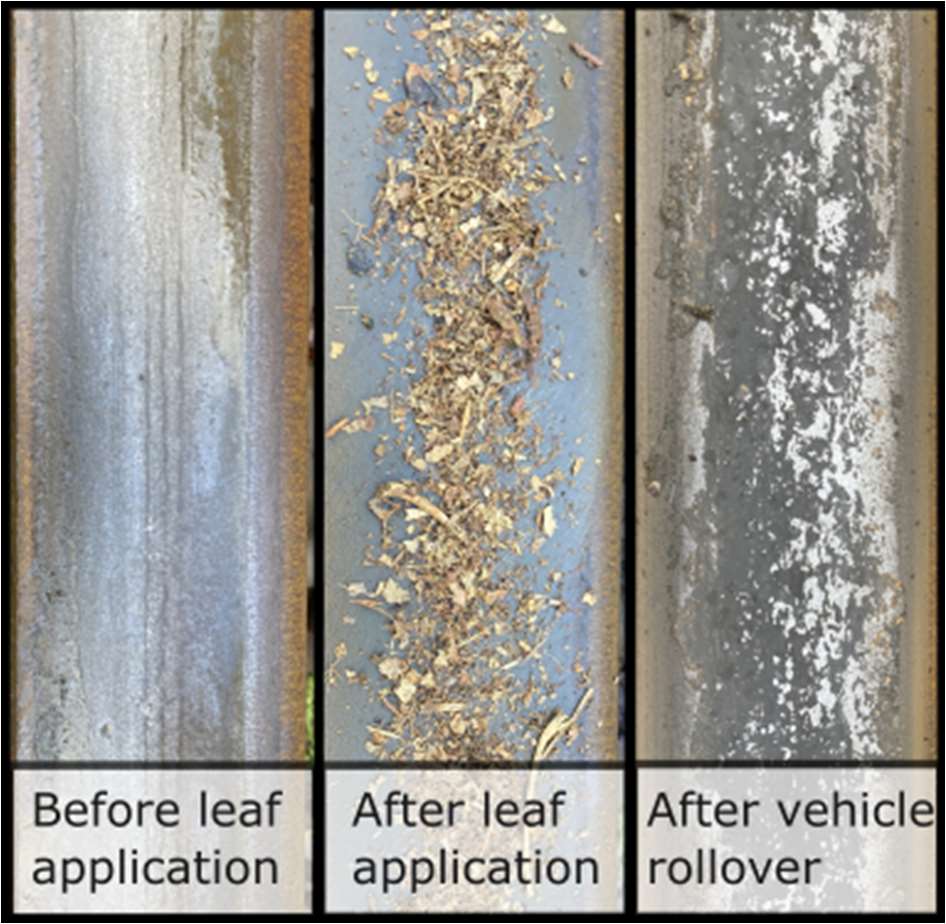

Die Schiene war oxidiert, typisch für eine unregelmäßig genutzte historische Eisenbahn. Um die Oxidschicht zu entfernen, wurde der Schienenkopf mit einem Schleifstern-Bohraufsatz leicht angeschliffen. Dadurch wurde der blanke Stahl freigelegt, was eine schnellere Reaktion mit dem Blattmaterial ermöglichte. Gemischte, frische Platanenblätter wurden dann von Hand auf den Schienenkopf gelegt. Ein von ELR zur Verfügung gestellter Pacer (Abbildung 3) wurde mit einer Geschwindigkeit von etwa 10 km/h zwei bis acht mal über die Blattschicht gerollt. Dadurch wurde die Blattschicht geschwärzt und verband sich mit dem Stahl. Dieser Vorgang ist in Abbildung 2 dargestellt.

Abbildung 2: Flussdiagramm des Prozesses der Blattschichtbildung

Am ersten Tag (28.11.2023) waren der Schienenkopf und die Fahrzeugräder aufgrund der feuchten Bedingungen am Morgen vor dem Aufbringen der Laubschicht nass. Die Zugabe der Laubschicht und das Überrollen mit dem Pacer wurden dreimal wiederholt, da das Blattmaterial durch die nassen Räder aufgenommen und entfernt wurde.

An den Tagen zwei bis vier (29.11.2023 – 01.12.2023) herrschten gleichbleibende Bedingungen mit kaltem, aber trockenem Wetter. Die Laubschicht verband sich schnell mit dem Schienenkopf, so dass eine einzige Laubschicht aufgetragen werden konnte.

Abbildung 3 zeigt Beispielbilder vor dem Auftragen des Blattpulvers, nach dem Auftragen des Blattpulvers (Schritt 3) und dann die geschwärzte Blattschicht nach dem Überrollen mit dem Fahrzeug.

Abbildung 3: Railhead-Bilder während der Blattkonditionierung, die die Schwärzung des Blattmaterials nach der Fahrzeugpassage zeigen (L); der für die Blattkonditionierung verwendete Pacer

2.3 Schienenkopfmessungen

Das tragbare Schienenkopftribometer von Rivelin Rail wurde zur Messung der Schienenkopfreibung eingesetzt. Es wird magnetisch am Schienenkopf befestigt und verwendet ein frei drehendes ER8-Stahlrad als Gegenkörper zur Schiene. Das Rad rollt entlang einer 300 mm langen Schiene mit einer Geschwindigkeit von 200 mms-1. Die Drehachse des Rades wird in einem Winkel zur Fahrtrichtung gedreht, wordurch ein seitliches Kriechen im Kontakt entsteht. Die resultierende Kraft auf der Kugel wird mit einer Abtastfrequenz von 100 Hz gemessen. Das seitliche Kriechen kann in ein effektives lineares Kriechen umgewandelt werden, indem der Tangens des Winkels genommen wird; in diesem Bericht wurde diese Umwandlung angewandt. Ein Bild des Tribometers ist in Abbildung 4 zu sehen. Für diese Arbeit wurden Tests mit einem Kontaktdruck von 700 MPa und einem effektiven linearen Kriechen von 3% (Winkel von 30 mrad) durchgeführt.

Abbildung 4: Das tragbare Tribometer von Rivelin Rail

Die Reibungsmessungen wurden wie in Abbildung 2 dargestellt und nach jedem Reinigungslauf durchgeführt. Der Reibungskoeffizient wurde gemessen, während die Schiene nass war. Dies wurde als die am besten geeignete Methode befunden, um zu beurteilen, wie viel Blattmaterial noch vorhanden war, da die Blattschichten im trockenen Zustand möglicherweise keine geringe Reibung erzeugen und das Bremsen behindern. Aufgrund des schmelzenden Frosts war der Schienenkopf stellenweise ebenfalls nass und das Reinigungssystem trug Wasser auf, so dass trockene Ausgangswerte zeitweise nicht gemessen werden konnten. Zur Messung der Schichtdicke wurde ein Wirbelstrom-Schichtdickenmessgerät gemäß dem Verfahren von Network Rail verwendet (Eddy Current Training Brief, Network Rail, 2010). Pro Messstelle wurden mindestens 5 Messungen durchgeführt.

Abbildung 5: Das Wirbelstromdickenmessgerät (oben) und ausgewiesene Verschmutzungsgrade (unten) für die Blattschichtdicke, ermittelt von Network Rail (Eddy Current Training Brief, Network Rail, 2010)

2.4 Schienenkopfreinigung

Eine mit dem neuartigen Schienenkopfreinigungssystem ausgerüstete Baureihe 153 wurde im Bahnhof Bury Street abgestellt, bis Testfahrten erforderlich waren. Nachdem die Laubschicht vorbereitet war, wurde dieses Reinigungsfahrzeug in östlicher Richtung mit der in Tabelle 1 angegebenen Geschwindigkeit über das Testgelände gefahren. An zwei Tagen (28.11.23 und 02.11.23) wurde eine zweite Reinigungsfahrt durchgeführt. Das Reinigungssystem wurde mit 750 bar betrieben, wobei 1 kg/Minute Strahlmittel und 11 Liter/Minute Wasser.

2.5 Zusammenfassung

Die Methode für einen typischen Testlauf lässt sich wie folgt zusammenfassen:

1) Schienenoberfläche besanden

2) Besprühen mit Wasser und Messen des nassen Basisreibungskoeffizienten an sechs markierten Stellen

3) Blattpulver von Hand auftragen

4) Mit dem Pacer über die Blattschicht rollen

5) Wiederholen Sie die Schritte 3 und 4, bis sich eine schwarze Schicht gebildet hat.

6) Die markierten Stellen mit Wasser besprühen und den Reibungskoeffizienten für nasses, mit Laub verunreinigtes Material messen.

7) Reinigungslauf mit Klasse 153

8) Markierte Stellen mit Wasser besprühen und den nassen, gereinigten Reibungskoeffizienten messen

Abbildung 5: Das Wirbelstromdickenmessgerät (oben) und ausgewiesene Verschmutzungsgrade (unten) für die Blattschichtdicke, ermittelt von Network Rail (Eddy Current Training Brief, Network Rail, 2010)

Geschwindigkeit (mph) | ||

Datum | Reinigungslauf 1 | Reinigungslauf 2 |

28.11.23 | 60 mph | 25 mph |

29.11.23 | 60 mph | – |

30.11.23 | 40 mph | – |

01.12.23 | 30 mph | 30 mph |

Tabelle 1: Reinigungslauf – Geschwindigkeiten

3. Ergebnisse

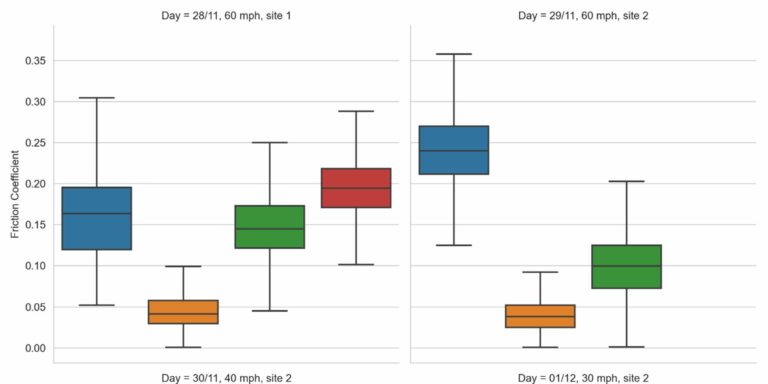

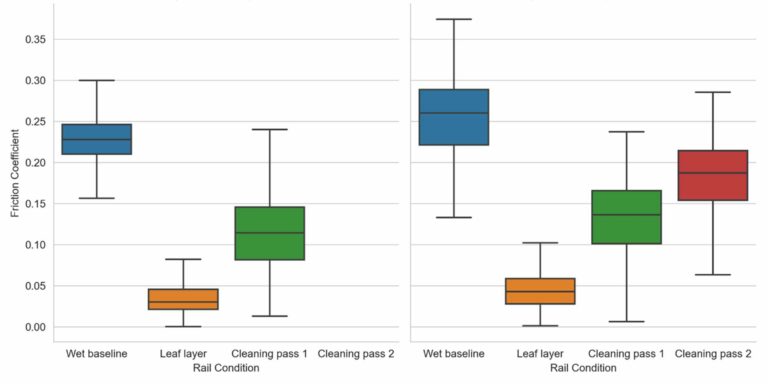

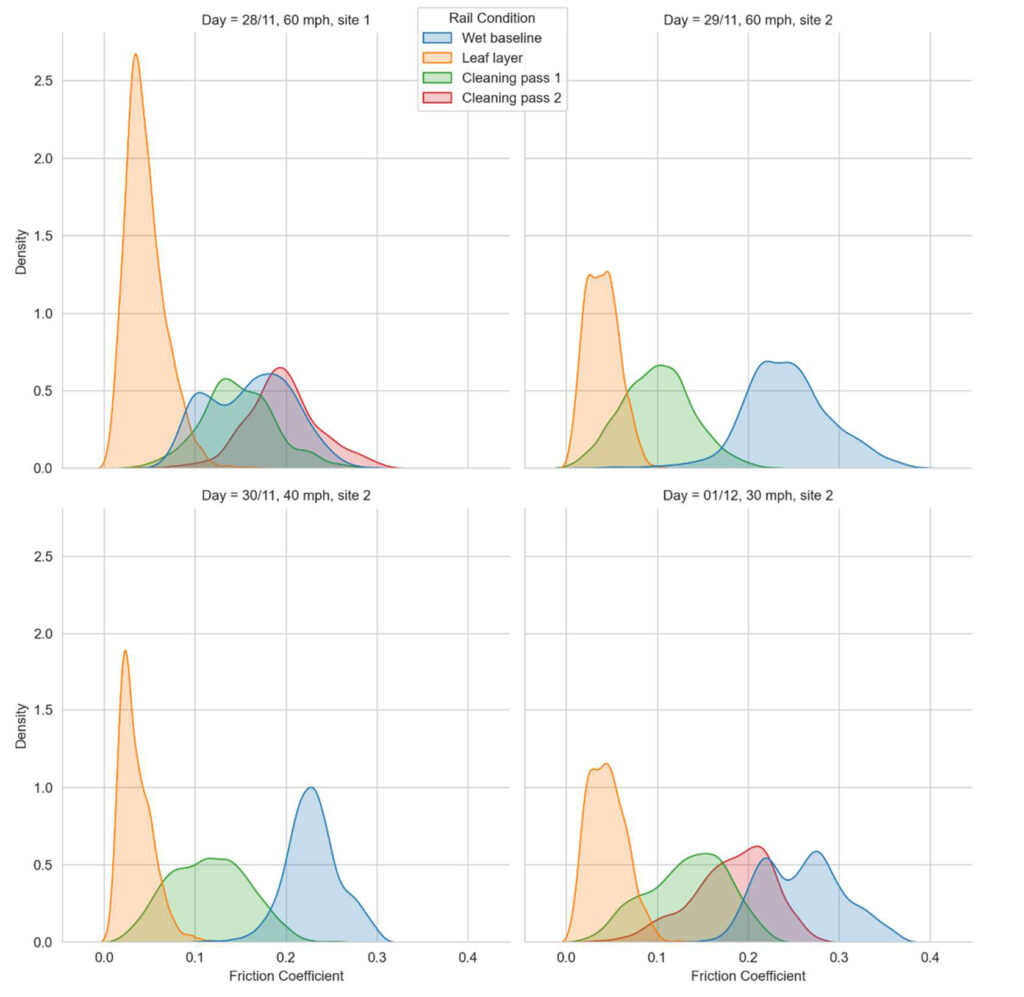

Eine Zusammenfassung der Reibungsmessungen für jeden Testtag ist in Abbildung 7 dargestellt. Abbildung 8 zeigt ein Kernel-Density-Estimation-Diagramm, das die Verteilung der Daten darstellt. Die Messungen der Nassreibungsgrundlinie für Standort 1 (0,16) waren niedriger als der Durchschnittswert für Standort 2 (0,24). Standort 1 befand sich in einem schattigen Einschnitt mit nahe gelegenen Bäumen und wies daher wahrscheinlich eine gewisse organische Vorbelastung auf. Außerdem wurde sie im September als Testfläche für die Bildung von Laubschichten genutzt, was ebenfalls dazu beigetragen haben könnte. Der durchschnittliche Reibungskoeffizient für die benetzten Laubschichten betrug 0,042, was als sehr geringe Haftung einzustufen ist. Der Fahrer des Pacer gab an, dass er bei der Traktion und beim Bremsen vorsichtig sein musste, weil er spürte, dass die Räder rutschten und durchdrehten.

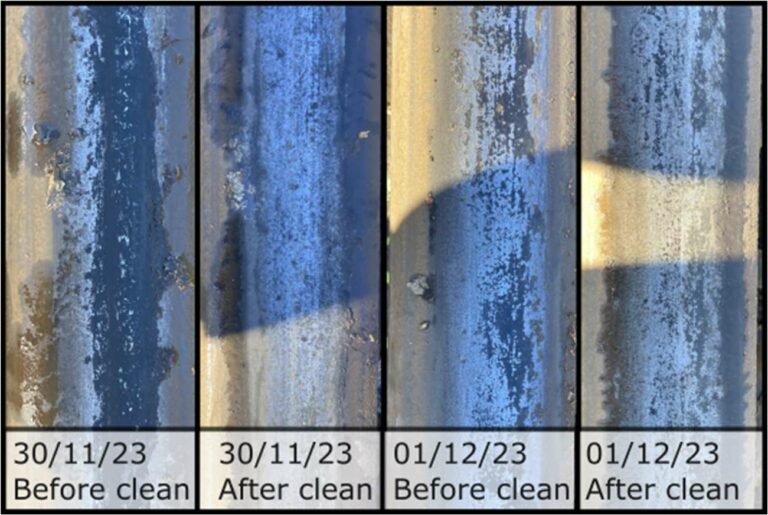

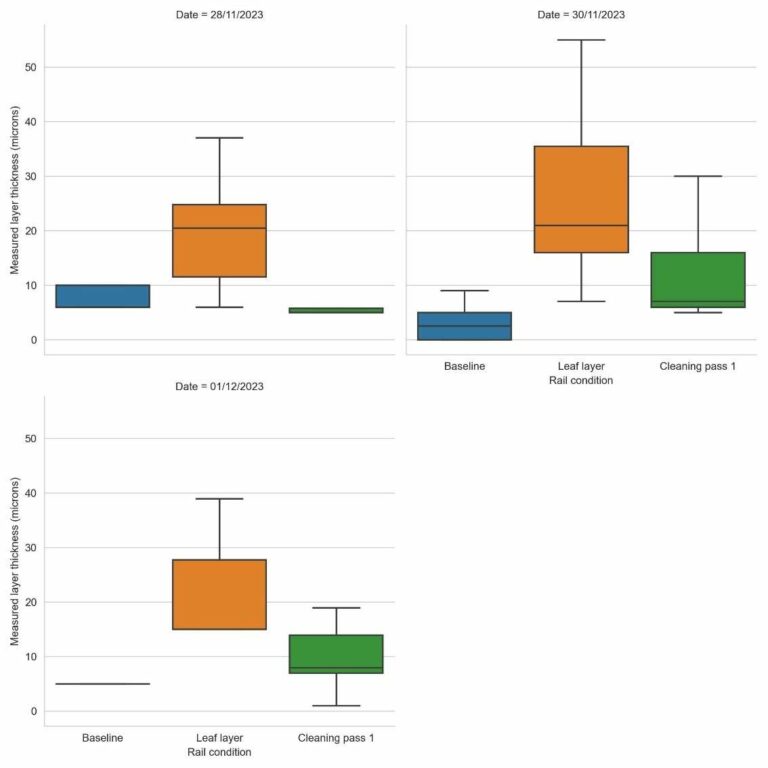

Wie aus Tabelle 2 hervorgeht, kam es an allen vier Testtagen zu einem statistisch signifikanten Anstieg der Reibung nach dem ersten Reinigungsdurchgang (t-Test gegen Blattschichtwerte, n=6). Der mittlere durchschnittliche Reibungskoeffizient nach einem Reinigungsdurchgang lag an allen Testtagen über 0,09, dem Mindestwert, der für das Bremsen im typischen GB-Fahrplanbetrieb erforderlich ist (A Survey of Wheel/Rail Friction, E. Magel, 2017). Bei einem zweiten Reinigungsdurchgang erhöhte sich der Reibungskoeffizient weiter. Die Umgebungsbedingungen für jeden der Testtage sind in Tabelle 3 aufgeführt. Abbildung 9 zeigt Beispiele von Schienenkopfbildern der Messstelle AO für jeden der Testtage. Bei allen Testläufen wurde der Schienenkopf sichtbar gereinigt, aber es verblieb noch eine sichtbare Blattschicht im Laufband. Ein Boxplot für die Schichtdicke für jeden Schienenzustand, gemessen mit dem Wirbelstromgerät, ist in Abbildung 10 dargestellt. Die Schichtdickenmessungen werden im Durchschnitt als „mittlerer“ Verschmutzungsgrad (15-30 μm) durch Network Rail Richtlinien (Eddy Current Training Brief, Network Rail, 2010). Am 29.11.2023 wurden keine Schichtdickenmessungen durchgeführt. Es gab eine Abnahme der durchschnittlichen Schichtdicke zwischen den Bedingungen der „Blattschicht“ und denen nach dem ersten Reinigungsdurchgang über alle Messtage hinweg.

Abbildung 7: Ein Boxplot der Schienenkopfbedingungen über die vier Testtage. Die Mittellinie gibt den Median an, der Kasten den 25. und 75. Perzentil und die „Whiskers“ die Mindest- und Höchstwerte

Messung des mittleren Reibungskoeffizienten

Tag | nasse Grundlinie | Blattschicht | Reinigungsdurchgang 1 |

28.11.2023 | 0.16±0.047 | 0.045±0.022 | 0.14±0.041 (p<0.00001) |

29.11.2023 | 0.24±0.048 | 0.039±0.018 | 0.10±0.039 (p<0.0001) |

30.11.2023 | 0.23±0.030 | 0.035±0.018 | 0.11±0.043 (p<0.00001) |

01.12.2023 | 0.26±0.045 | 0.045±0.021 | 0.13±0.044 (p<0.0001) |

Tabelle 2: Mittlere durchschnittliche Reibungskoeffizienten für jeden Schienenkopfzustand, der mit dem Rivelin Rail Tribometer getestet wurde, an Standort 1 und Standort 2

Abbildung 8: Kerndichteschätzungsdiagramm der Schienenbedingungen während der vier Testtage, das die Verteilung der Reibnungskoeffizientenmessungen zeigt

Tag | Schienenkopf- temperatur in °C | Lufttemperatur in °C | Relative Feuchtigkeit (%) | Wetter- bedingungen |

28.11.2023 | 1,8 | 2,6 | 95 | bedeckt |

29.11.2023 | 5,9 | 8,4 | 84 | sonnig |

30.11.2023 | 4,2 | 6,8 | 81 | sonnig |

01.12.2023 | 4,6 | 9,5 | 56 | sonnig |

Tabelle 3: Umweltdaten für die einzelnen Testtage

Abbildung 9: Beispielbilder des Schienenkopfs vom Standort AO, für jeden der Reinigungstestläufe

Abbildung 10: Schichtdicke, gemessen mit einem Wirbelstromgerät, für jede Schienenbedingung für drei Testtage (Schichtdicke nicht gemessen am 29.11.2023)

4. Schlussfolgerung

Um die typischen Herbstbedingungen darzustellen, wurde eine Laubschicht auf dem Schienenkopf gebildet. Diese war durch die Befahrung mit Fahrzeugen sichtbar geschwärzt und mit dem Schienenstahl verklebt. Bei der Messung der Reibung mit dem tragbaren Tribometer von Rivelin Rail ergab diese Schicht einen extrem niedrigen Reibungskoeffizienten (Durchschnittswert 0,042) und wäre nach den Richtlinien von Network Rail als „mittlere“ Schichtdicke eingestuft worden; der Triebfahrzeugführer berichtete außerdem von Schwierigkeiten bei der Traktion und beim Bremsen aufgrund der geringen Haftung.

Nach einem Reinigungsdurchgang mit dem neuartigen Schleifmittel/Wasser-Reinigungsgerät an Bord einer Class 153 wurde ein statistisch signifikanter Anstieg des Reibungskoeffizienten festgestellt. Der durchschnittliche Reibungskoeffizient nach einem Reinigungsdurchgang lag an allen Testtagen über 0,09, dem Mindestwert, der für das Bremsen im typischen GB-Fahrplanbetrieb erforderlich ist (A Survey of Wheel/Rail Friction, E. Magel, 2017).

Die Blattschicht war sichtbar sauberer, aber im Schienenlaufband verblieb Blattmaterial, das nicht auf nasse Ausgangswerte anstieg. Bei einem zweiten Reinigungslauf kam es zu einem zusätzlichen Anstieg des Reibungskoeffizienten, der am 28.11.2023 über den nassen Ausgangswert anstieg.

Zukünftige Arbeiten könnten durchgeführt werden, um Reibungskoeffizientenmessungen vor und nach der Standardreinigung von Schienenkopfbehandlungszügen zu erhalten, um die Reinigungsleistung im Vergleich zu neuen Technologien zu ermitteln.

Quelle: LNT