Wasserstrahlschneiden: Sicher, effizient und nachhaltig

Wasserstrahlschneiden als Trennverfahren

Wasserstrahlschneiden - Eine Trenntechnik im Detail

Wasserstrahlschneiden ist ein faszinierendes Fertigungsverfahren, das auf den ersten Blick ungewöhnlich erscheinen mag: Es verwendet Hochdruckwasserstrahlen, um Materialien präzise zu schneiden. In diesem Artikel werden wir uns eingehend mit dieser Trenntechnik beschäftigen, seine verschiedenen Varianten untersuchen und die Vorteile gegenüber anderen Trennverfahren aufzeigen.

Was ist Wasserstrahlschneiden?

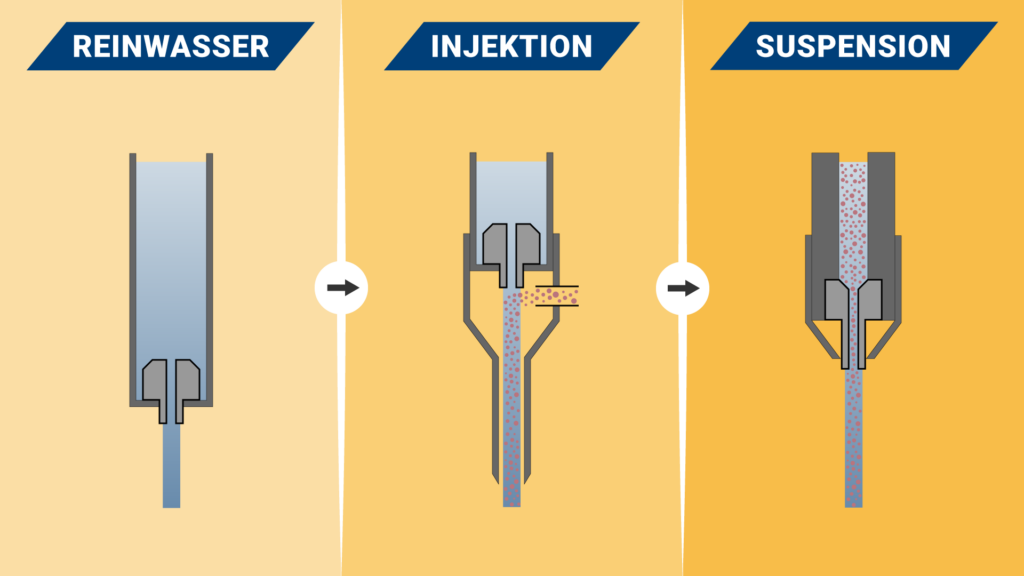

Wasserstrahlschneiden ist ein Fertigungsverfahren, bei welchem ein Werkstück mit einem Hochdruckwasserstrahl getrennt wird (Trennverfahren) – dementsprechend wird es der Kaltschneidetechnologie zugeordnet. Beim dieser Trenntechnik unterscheidet man in Reinwasserstrahlschneiden und Abrasiv-Wasserstrahlschneiden. Die ANT AG hat Letzteres revolutioniert und ist nun Technologieführer im Bereich des Abrasiv-Suspensionswasserstrahlschneidens.

Beim Reinwasserstrahlschneiden wird ausschließlich reines Wasser verwendet, um das Material zu schneiden. Dies ist besonders geeignet für weiche Materialien wie Gummi, Schaumstoff und dünne Kunststoffe, bei denen abrasive Partikel nicht erforderlich sind.

In dieser Variante wird dem Wasserstrahl ein Schneidzusatzstoff zugeführt, um die Schneidleistung zu verbessern. Dieser Zusatzstoff kann abrasive Partikel wie Sand oder Granat umfassen. Das Injektionsschneiden eignet sich für eine breitere Palette von Materialien, einschließlich Metallen, Keramik und Verbundwerkstoffen.

Das Suspension-Wasserstrahlschneiden ist eine fortgeschrittene Form des Injektions-Wasserstrahlschneidens. Hier wird eine Mischung aus Wasser und abrasiven Partikeln in einem Suspensionstank erzeugt, bevor sie in den Schneidkopf injiziert wird. Dies ermöglicht eine bessere Kontrolle des Abtragungsprozesses und bietet die Flexibilität, das abrasive Medium je nach den Anforderungen des zu schneidenden Materials anzupassen. Das Suspensionsverfahren wird häufig zum Schneiden von dicken und härteren Materialien wie Metallen und Verbundwerkstoffen verwendet.

Erklärung Wasserstrahlschneiden (Reinwasser, Injektion, Suspension)

Das Schneiden mittels Wasserstrahl wird den kalten Trennverfahren zugeordnet und kann in verschiedene Kategorien unterteilt werden, darunter Reinwasserstrahlschneiden und Abrasiv-Wasserstrahlschneiden, welches wiederum in Wasser Abrasiv Injektionsverfahren (WAIS) und Wasser Abrasiv Suspensionsverfahren (WAS) unterschieden wird.

Beim Reinwasserstrahlschneiden wird lediglich reines Wasser verwendet, während WAIS und WAS Abrasivmittel wie Granatsand hinzugefügt wird, um die Schneidleistung zu verbessern.

Was ist Abrasiv-Wasserstrahlschneiden und wo wird es eingesetzt?

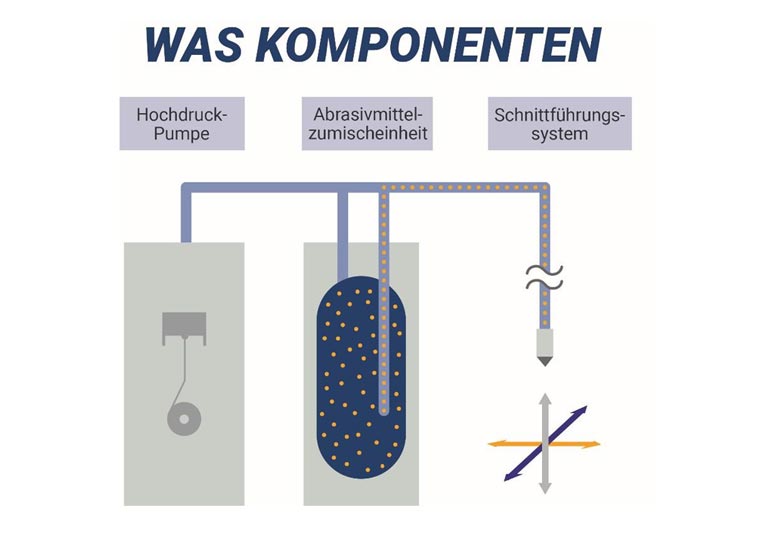

Die ANT Basistechnologie WAS kurz erklärt:

- 1. Druck erzeugen

Wasser wird mit einer Hochdruckpumpe von bis zu 2500 bar zugeführt. - 2. Suspension

Aus Wasser und Abrasivsand wird im Hochdruckbehälter eine Suspension erzeugt. - 3. Druck in Geschwindigkeit umsetzen

Die Suspension wird durch die Düse gepresst und in einen Schneidstrahl verwandelt.

Wie unterscheiden sich WAIS und WAS und welche Vorteile bietet die ANT Technologie?

Wasserstrahlschneiden vs. Laser, Plasma, Fräsen

Verschiedene Trenntechnologien im Vergleich

Das Wasserstrahlschneiden hat seine einzigartigen Vorteile im Vergleich zu anderen Trenntechnologien wie Laser, Plasma und Fräsen. In diesem Abschnitt werden wir diese Unterschiede genauer betrachten und aufzeigen, warum das Trennverfahren unserer Wahl in vielen Anwendungsbereichen die bessere Alternative sein kann.

Beim Wasserstrahlschneiden sind in Bezug auf das Schnittmaterial keine Grenzen gesetzt. Das Wasserstrahlschneiden eignet sich hervorragend zum Schneiden einer breiten Palette von Materialien, einschließlich Metallen, Kunststoffen, Keramik, Glas, Stein und Verbundwerkstoffen. Im Gegensatz dazu sind Laser- und Plasma-Schneidtechnologien in ihrer Materialvielfalt begrenzter und erfordern oft spezielle Einstellungen für jedes Material. Was den Wasserstrahl besonders auszeichnet, ist die Tatsache, dass er bei verschiedenen Materialien gleichermaßen effektiv ist und keine Materialbeschränkungen aufweist.

Wasserstrahlschneiden eignet sich für eine breite Palette von Materialdicken, von dünnen Folien bis hin zu dicken Metallplatten. Laser und Plasma haben begrenzte Schnitttiefen, was bei dickeren Materialien Einschränkungen mit sich bringt. Das WAS -Verfahren kann Materialstärken bis zu 1.000 mm zertrennen.

Wasserstrahlschneiden ist sicherer für die Bediener, da es keine schädlichen Dämpfe oder Strahlung erzeugt. Laser- und Plasma-Schneidverfahren erfordern spezielle Schutzmaßnahmen, um die Gesundheit der Bediener zu gewährleisten. Außerdem kann das WAS – Verfahren nicht nur an Luft, sondern auch unter Wasser angewendet werden. Dies erfolgt fernhantiert aus sicherer Entfernung des Bedieners je nach Einsatzbereich von bis zu 1.000m.

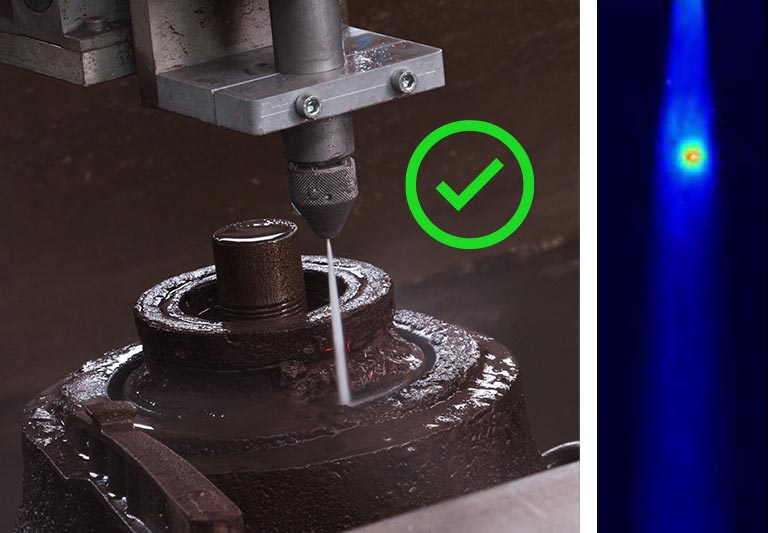

Beim Wasserstrahlschneiden entsteht keine Wärme im Schneidprozess. Das bedeutet, dass sich die Materialeigenschaften nicht verändern oder durch Wärmeeinwirkung beschädigt werden. Laser- und Plasma-Schneidverfahren erzeugen dagegen hohe Temperaturen, was zu Verformungen, Rissen oder Schmelzproblemen führen kann, insbesondere bei empfindlichen Materialien.

Wasserstrahlschneiden ermöglicht eine hohe Präzision und feine Schnitte ohne Beeinträchtigung der Materialintegrität. Diese Technik kann komplexe Formen und filigrane Details schneiden, was bei Laser- und Plasma-Verfahren aufgrund von Wärmeeffekten schwieriger sein kann.

Das Wasserstrahlschneiden ist umweltfreundlich, da es keine gefährlichen Dämpfe, Gase oder Rauch erzeugt. Laser- und Plasma-Schneidverfahren können dagegen schädliche Emissionen und Abfälle erzeugen, die umweltgefährdend sein können.

Beim Fräsen oder anderen mechanischen Schneidtechnologien tritt ein erheblicher Werkzeugverschleiß auf, was zu erhöhten Betriebskosten führt. Das Wasserstrahlschneiden erfordert keine Werkzeugwechsel und unterliegt daher nicht diesem Verschleiß.

Zusammenfassend lässt sich sagen, dass das Wasserstrahlschneiden in vielen Anwendungsbereichen aufgrund seiner Materialvielfalt, Präzision, Umweltfreundlichkeit und Sicherheit die bessere Wahl sein kann, insbesondere wenn es um empfindliche oder vielfältige Materialien geht. WAS bietet zudem enorme Vorteile bei zugfesten, dicken Materialien. Es ermöglicht eine effiziente und kostengünstige Lösung für die Trennung von Werkstücken verschiedener Dicken und Formen.

Wasserstrahlschneiden: Welches Abrasivmittel?

Die richtige Wahl des Abrasivmittels

Die Auswahl des richtigen Abrasivmittels ist entscheidend für den Erfolg des Wasserstrahlschneidens. Wir werden die verschiedenen Optionen für Abrasivmittel untersuchen und erklären, wie die Wahl des richtigen Materials den Schneidprozess beeinflusst.

Granatsand ist ein häufig verwendetes Abrasivmittel für das Wasserstrahlschneiden. Es ist besonders effektiv beim Schneiden von harten Materialien wie Stahl, Edelstahl und Stein. Granatsand bietet eine gute Balance zwischen Schneidleistung und Verschleißfestigkeit.

Häufig wird beim Wasserstrahlschneiden ein Abrasivmittel in Form von Schleifmitteln aus Mineralien wie Sand verwendet. Dieses Abrasivmittel wird dem Wasserstrahl zugesetzt, um die Schneidleistung zu erhöhen. Die Korngröße des Abrasivmittels kann je nach Material und Schneidanforderungen angepasst werden. Es eignet sich gut für das Schneiden von Metallen, Glas, Keramik und Verbundwerkstoffen.

Dieses Abrasivmittel wird oft für das Schneiden von Aluminium und anderen weichen Metallen verwendet. Es ist weniger aggressiv als Granatsand und kann dazu beitragen, Oxidation zu minimieren.

Siliciumkarbid wird für das Schneiden von Materialien wie Glas, Keramik und Verbundwerkstoffen verwendet. Es bietet eine gute Präzision und saubere Schnitte

Das Wasserstrahlschneiden mit reinem Wasser eignet sich am besten für weiche Materialien wie Gummi, Schaumstoffe, Papier und einige Kunststoffe. Es erzeugt saubere Schnitte ohne abrasive Partikel und ist umweltfreundlich.

Die Auswahl des richtigen Abrasivmittels hängt von verschiedenen Faktoren ab, darunter das zu schneidende Material, die gewünschte Schnittqualität, die Schneidgeschwindigkeit und die Kosten. Eine sorgfältige Abstimmung des Abrasivmittels auf die spezifischen Anforderungen des Schneidprozesses ist entscheidend, um die besten Ergebnisse zu erzielen.

WAS schneidet unbegrenztes Materialspektrum

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenHaben Sie Fragen?

Unser Sales-Team hilft gerne weiter. Telefonisch erreichen Sie uns von Montag bis Freitag zwischen 08:00 und 16:00 Uhr.

Blog

Triff unsere ANT EOD Experten – zwei Gelegenheiten für ein gutes Gespräch über Kampfmittelbeseitigung

Besuchen Sie ANT auf der ENFORCE TAC 2026 (23.–25.02., Nürnberg) oder treffen Sie uns in Bad Kissingen. Live-Demo: MACE kompatibel mit dem ROV tEODor (Telerob). WAS-Cold-Cutting für EOD/IEDD.

Jobmesse in der Kulturwerft Gollan, Lübeck, am 14. und 15.03.2026

Informiere dich über offene Stellen, Mitarbeiterbenefits und die zahlreichen Karrieremöglichkeiten bei uns im Unternehmen. Wir freuen uns auf deinen Besuch am 14. und 15. März 2025.

Sales Manager – Interview mit Peschu Kohly

Peschu Kohly ist seit dem 1. Oktober 2025 Sales Manager für den EOD-Bereich sowie im Business Development für den Bereich der Schienenreinigung. Wir haben mit ihm über seine ersten Eindrücke, seine Motivation und seine Pläne für die Zukunft gesprochen.